Metoda Just in Time – co to jest i jakie ma zastosowania?

Każda sekunda produkcji ma znaczenie, a każdy metr magazynu kosztuje, nie ma więc miejsca na przypadki. Metoda Just in Time (JIT) zmieniła sposób, w jaki firmy myślą o efektywności pokazując, że sukces nie polega na gromadzeniu zapasów, ale na precyzyjnym dopasowaniu dostaw do rzeczywistych potrzeb.

Z tego artykułu dowiesz się:

- Czym jest metoda Just in Time?

- Jak działa system Just in Time w praktyce?

- Jak wdrożyć metodę Just in Time w firmie?

- Jakie są zastosowania metody Just in Time?

- Jakie korzyści daje wdrożenie metody Just in Time?

Najważniejsze informacje:

- Just in Time (JIT) to metoda zarządzania produkcją oparta na dostarczaniu materiałów dokładnie wtedy, gdy są potrzebne.

- Celem JIT jest minimalizacja zapasów i eliminacja marnotrawstwa w procesie produkcyjnym.

- System JIT opiera się na ciągłym przepływie materiałów i precyzyjnym planowaniu dostaw.

- Kluczowym narzędziem metody jest system kanban, który reguluje rytm produkcji.

- JIT pozwala zwiększyć płynność finansową, jakość produktów i elastyczność przedsiębiorstwa.

Metoda Just In Time – definicja

W produkcji liczy się rytm: właściwy materiał we właściwym miejscu, dokładnie w chwili, gdy jest potrzebny. Im mniej zapasów i przestojów, tym szybszy przepływ i niższe koszty. Z tej logiki narodził się japoński standard efektywności – najpierw w Toyota Production System, później w firmach na całym świecie.

Metoda Just in Time (JIT) to sposób organizacji procesu produkcji, w którym dostarczenie materiałów następuje „na czas” – w takiej ilości i w takim momencie, jak wymaga bieżące zlecenie. Jej celem jest minimalizacja zapasów, wyeliminowanie nadprodukcji i efektywne wykorzystanie zasobów.

Metoda Just in Time to strategia zarządzania produkcją, która ma na celu zminimalizowanie zapasów i maksymalizację efektywności przez dostarczanie materiałów oraz komponentów dokładnie wtedy, kiedy są potrzebne w procesie produkcyjnym, a nie wcześniej.

Definicja metody Just In Time

Efektem jest znaczące obniżenie kosztów magazynowania, krótsze czasy realizacji, wyższa terminowość i większa odporność procesu na marnotrawstwo. JIT jest filarem lean management – wspiera ciągły przepływ, standaryzację i doskonalenie, od małych gniazdach produkcyjnych po złożone łańcuchy dostaw.

Jak działa system Just in Time w praktyce?

System Just in Time opiera się na precyzyjnym planowaniu i perfekcyjnej synchronizacji między wszystkimi elementami procesu produkcyjnego – od dostawców po linie montażowe. Jego podstawowym zadaniem jest usprawnienie przepływu informacji i materiałów tak, aby w danym momencie w procesie znajdowało się tylko to, co rzeczywiście potrzebne.

W praktyce każdy etap produkcji „ciągnie” za sobą materiały z poprzedniego etapu – to tzw. system pull, przeciwieństwo tradycyjnego „push”, w którym produkcja opiera się na prognozach. W JIT nic nie jest wytwarzane ani dostarczane wcześniej, niż wynika to z bieżącego zapotrzebowania. Dzięki temu firma eliminuje zbędne zapasy, redukuje czas potrzebny na magazynowanie i zwiększa płynność finansową.

Ważnym elementem systemu JIT są karty kanban, które pełnią funkcję sygnałów informujących o konieczności uzupełnienia materiałów lub rozpoczęcia kolejnej partii produkcji. Mogą to być zarówno fizyczne etykiety, jak i cyfrowe komunikaty w systemie ERP. Kanban gwarantuje ciągły przepływ w procesach produkcyjnych i umożliwia efektywne wykorzystanie zasobów.

Skuteczne działanie metody Just in Time wymaga ścisłej współpracy z dostawcami oraz wzajemnego zaufania. Nawet niewielkie opóźnienie w dostawie może zaburzyć rytm całej produkcji, dlatego kluczowe znaczenie ma terminowość i przejrzysta komunikacja. W dobrze wdrożonym systemie JIT każdy element – od dostawy śrubek po montaż końcowy – działa jak perfekcyjnie zestrojony mechanizm zegarka.

Jak wdrożyć metodę Just in Time w firmie?

Wdrożenie systemu Just in Time (JIT) to proces wymagający zmiany nie tylko sposobu pracy, ale i sposobu myślenia o produkcji. To nie jednorazowy projekt, lecz proces ciągłego doskonalenia, który obejmuje analizę przepływów, eliminację strat i budowę kultury opartej na odpowiedzialności każdego pracownika za efektywność.

Pierwszym krokiem jest identyfikacja obszarów marnotrawstwa – nadprodukcji, zbędnych zapasów, oczekiwania czy błędów w komunikacji. Następnie należy standaryzować procesy i zapewnić płynny przepływ materiałów pomiędzy stanowiskami. Kluczową rolę odgrywa tu mapowanie strumienia wartości (VSM), które pozwala zrozumieć, gdzie pojawiają się przestoje i nieefektywności.

Kolejnym etapem jest synchronizacja produkcji z dostawcami. W praktyce oznacza to opracowanie harmonogramów dostaw w taki sposób, by komponenty trafiały do zakładu w momencie, gdy są faktycznie potrzebne. Nie da się tego osiągnąć bez silnej relacji i wzajemnego zaufania pomiędzy partnerami biznesowymi.

Ważnym krokiem jest również wdrożenie systemu kanban – zarówno produkcyjnego, jak i transportowego – który reguluje rytm wytwarzania i przepływ komponentów. Aby system działał sprawnie, potrzebne jest ciągłe monitorowanie wskaźników wydajności, takich jak czas cyklu, terminowość dostaw czy poziom zapasów.

Dobrze wdrożony system JIT przynosi efekty nie tylko w postaci zmniejszenia kosztów magazynowania, ale także większej elastyczności i zwiększenia przepustowości całego procesu. Dzięki temu przedsiębiorstwo może szybciej reagować na zmiany popytu i utrzymać wysoką jakość produkcji przy niższych nakładach operacyjnych.

Just in Time wymaga od przedsiębiorstwa pełnej przejrzystości działań i zaufania – zarówno wewnątrz zespołu, jak i w relacjach z dostawcami. To filozofia, w której każdy element systemu ma znaczenie: od punktualnych dostaw po szybki przepływ informacji między działami. Firmy, które decydują się na wdrożenie JIT, często odkrywają, że największym wyzwaniem nie jest technologia, lecz zmiana kultury organizacyjnej.

Michał Włodarczyk, Head of Customer Success

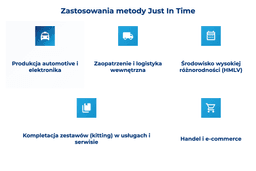

Jakie są zastosowania metody Just In Time?

Just-in-Time najlepiej „pracuje” tam, gdzie trzeba zsynchronizować montaż z dostawami komponentów. Klasyczny przykład to automotive i elektronika: linia produkcyjna pobiera elementy dokładnie w takcie, a dostawcy dowożą małe partie w rytmie kilku–kilkunastu dostaw dziennie, często w trybie JIS (just-in-sequence). Technicznie oznacza to supermarket przy linii, karty kanban, poziomowanie planu (heijunka) i „dock-to-line” bez pośredniego magazynu. Zyski widać od razu w WIP i lead time’ie, ale warunkiem jest bardzo stabilny takt i wysokie OEE oraz niezawodność dostaw.

Drugie pole zastosowań to zaopatrzenie i logistyka wewnętrzna, gdy celem jest obniżenie zapasów przy zachowaniu dostępności. JIT to po prostu: częste, stałe kursy z małymi dostawami (milk-run), zapas pilnowany po stronie kluczowego dostawcy (VMI) oraz dwa pojemniki przy stanowisku – gdy pierwszy się opróżni, to znak, żeby natychmiast uzupełnić drugi (two-bin). Z perspektywy CFO liczą się obroty zapasu i ROTC; z perspektywy operacji mniej „pików” w oknach przyjęć i krótsze kolejki na bramach. Dobrze zestrojone okna czasowe i wielkości partii potrafią zdjąć kilkanaście procent kosztów transportu przez konsolidację krótkich, częstych kursów.

Trzecia, często niedoceniana przestrzeń to środowisko wysokiej różnorodności i małych serii (HMLV). JIT działa tu wtedy, gdy firma zredukuje czasy przezbrojeń (SMED), przeniesie kontrolę jakości „na źródło” i przebuduje układ gniazd w kierunku przepływu jednej sztuki. Efektem jest zejście z „partii ekonomicznych” na partie faktycznego zapotrzebowania, bez kary w koszcie jednostkowym.

Czwarte zastosowanie to kompletacja zestawów (kitting) w usługach i serwisie: od MRO po szpitale. Zamiast utrzymywać szerokie półki „na wszelki wypadek”, tworzy się gotowe, standaryzowane zestawy „pod zabieg/naprawę” i uzupełnia je na sygnał zużycia. Karty kanban w strefie „punktów konsumpcji” oraz progi minimalne zamiast „zamawiaj raz w tygodniu” radykalnie poprawiają dostępność krytycznych pozycji i ograniczają przeterminowania. To ten sam mechanizm co na produkcji, tylko konsumentem materiału jest zespół techniczny lub medyczny.

Piąty obszar to handel i e-commerce, gdzie JIT wspiera „odchudzone” zatowarowanie i szybki obrót: częste, małe dosyłki na sklep według danych z POS, cross-dock w centrum dystrybucyjnym, a na końcu nawet produkcję i konfigurację „na żądanie”. W praktyce sklepy zmniejszają zapasy „na sali”, ale zwiększają rotację i dostępność najlepiej schodzących towarów.

Jakie korzyści daje wdrożenie metody Just in Time?

Korzyści płynące z wdrożenia metody Just in Time (JIT) wykraczają daleko poza samą minimalizację zapasów. To kompleksowa zmiana podejścia do zarządzania procesami, która przekłada się na większą efektywność, lepszą jakość i wyższą rentowność przedsiębiorstwa.

Najważniejsze zalety wdrożenia JIT:

- Minimalizacja zapasów i kosztów magazynowania – materiały i półprodukty trafiają do produkcji tylko wtedy, gdy są faktycznie potrzebne, co pozwala ograniczyć powierzchnię magazynową i zamrożony kapitał.

- Zwiększenie płynności finansowej – mniejsze zapasy oznaczają mniej środków zablokowanych w materiałach, co poprawia bieżącą płynność i stabilność finansową firmy.

- Eliminacja marnotrawstwa (muda) – metoda JIT pozwala zidentyfikować i wyeliminować zbędne czynności, przestoje oraz nadprodukcję, zwiększając ogólną wydajność systemu.

- Wyższa jakość i terminowość – krótsze serie produkcyjne i częstsze dostawy umożliwiają szybkie wykrywanie błędów i natychmiastową reakcję, co poprawia jakość wyrobów i dotrzymywanie terminów.

- Większa elastyczność produkcji – JIT pozwala szybciej reagować na zmiany popytu i dostosowywać wielkość produkcji do bieżących potrzeb rynku.

- Lepsza współpraca w łańcuchu dostaw – ścisła komunikacja i planowanie z dostawcami budują trwałe relacje oparte na zaufaniu i wspólnych celach efektywności.

W dłuższej perspektywie metoda Just in Time prowadzi do ciągłego doskonalenia procesów (kaizen) oraz budowy kultury organizacyjnej opartej na zaangażowaniu, odpowiedzialności i współpracy. Dzięki temu firma nie tylko działa sprawniej, ale też zyskuje przewagę konkurencyjną w dynamicznym środowisku biznesowym.

FAQ

Formularz kontaktowy

Rozwijaj swoją firmę

Razem z całym zespołem Cyrek Digital pomagam firmom w cyfrowej transformacji. Specjalizuje się w technicznym SEO. Na działania marketingowe patrzę zawsze przez pryzmat biznesowy.

Oceń tekst

Być może zainteresują Cię: